Últimos ajustes:

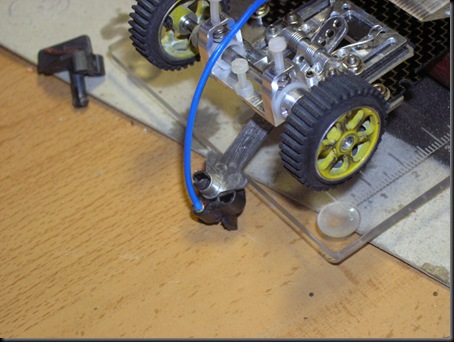

Como os decía en el anterior post, debemos esperar aproximadamente 24h para el siguiente paso. Transcurrido ese tiempo quitamos las monedas o cualquier otro sistema que hallamos empleado para calzar la carrocería y separamos el chasis, este es el resultado final.

Ajuste suspensión

Como veis las Ls han quedado fijadas a la carrocería, para sepárala del chasis aflojaremos los 4 tornillos allen. Los siguiente que haremos será darle los ajustes definitivos, empezando por lo mas sencillo, desbloquear la suspensión, para ello basta con desenroscar los 2 tornillos.

Aquí podéis observar el recorrido máximo de esta suspensión, si deseáis un recorrido mas corto basta con apretar el tornillo a vuestro gusto.

Ajuste de la H (Basculación)

A continuación vamos a darle la basculación necesaria a nuestro modelo, recordareis que cuando monte la H os dije que ese no era el acabado bueno, por eso ahora desmontaremos las tuercas y arandelas.

Necesitaremos 4 piezas parecidas a los topes de eje pero de un diámetro mucho menor, adecuado para los tornillos M2.

Con el tornillo pasado por el chasis añadidos dicha pieza.

Colocamos una arandela, en este caso nos vale con una del mismo tipo que ya hemos utilizado en el resto del chasis, que nos sirve como final de recorrido, las de mayor tamaño que utilice anteriormente no son necesarias. Después colocamos y apretamos la tuerca.

Repetimos la operación con los otros puntos de fijación.

Finalmente podemos observar como la H tiene un movimiento arriba/abajo que permitirá la basculación de la carrocería.

Realizar correctamente la parte eléctrica

Lo normal es que antes de plantearse entrar a competir en el 1/24 ya tengamos cierta experiencia en la escala pequeña, pero como no quiero dar nada por supuesto, voy a mostrar como se hace la instalación eléctrica, aunque se que la mayoría de los que leáis esto ya sabéis de que va.La parte eléctrica es, en mi opinión, el punto critico de todo coche de slot, si no esta correctamente realizada y afinada nuestro modelo nunca funcionara al 100x100, por muy buenas o caras que sean el resto de las piezas. Para comenzar con buen pie merece la pena prestar la debida atención a una de las piezas mas “modestas” pero, al mismo tiempo, mas importantes, la guia.

Las modernas Scalextric, en el resto del mundo SCX, por su particular diseño, no nos sirven para el caso, del resto de marcas debemos tener en cuenta la longitud del eje, si es muy largo pueden tener movimiento arriba/abajo, algo que no es recomendable, y en caso de ser corto la presion que ejerce en la parte superior puede dificultar el giro. Por ese motivo también debemos tener en cuenta el grosor o tamaño de la zona de conexión de los cables ya que hay casos en que esta parte roza con el casquillo del brazo de guia interfiriendo en su funcionamiento. La apuesta segura en escoger una Ninco estándar, para el resto es mejor asegurarse.

Izquierda: pala adelantada, centro: guia Fly, derecha: Ninco

Una vez tenemos nuestra guia el primer paso es el de ajustarla, ya que a pesar de que el slot es compatible entre las distintas marcas, hay pequeñas diferencias, en este caso la profundidad del carril, que nos darán un buen disgusto si se trata de competir. En el caso de Scalextric ( ya sea la Inglesa o la de tecnytoys) esta profundidad es menor y no es extraño que en alguna carrera nos encontremos con algún tramo de estas marcas. Para que la pala no se enganche en el fondo del carril, sea cual sea la pista, debemos dejarla entre 5,5 y 5,8mm. de profundidad.

En esta imagen se puede apreciar a lo que me refiero: la guia de Fly, roja, tiene la pala mas profunda que la de Ninco (negra).

También es recomendable, aunque no imprescindible, provocar por adelantado algo de desgaste en la punta y lateral de la pala, pues facilita el deslizamiento por el carril.

Ojo, no debemos pasarnos, se trata de darle un ligero desgaste, no de afilar la pala.

Truco: La distancia entre el eje delantero y la guia determina el comportamiento del conjunto en general, cuanto mayor sea dicha cota mas noble de reacciones sera nuestro coche, por lo que es recomendable apurar al máximo este ajuste, sin embargo en algunos casos si adelantamos un punto el brazo de guia podemos tocar la parte delantera de la carrocería afectando así el funcionamiento de la guia. En este caso podemos decantarnos por usar una guia de pala adelantada.

Esta opción nos obliga a una manipulación mas ya que este tipo de guías suele tener una pala de mayor longitud y en el rally slot puede dar problemas en el paso por curva. Para solucionarlo cortaremos un trozo de pala por la parte posterior tomando como referencia una guia normal.

Guia de pala adelantada recortada

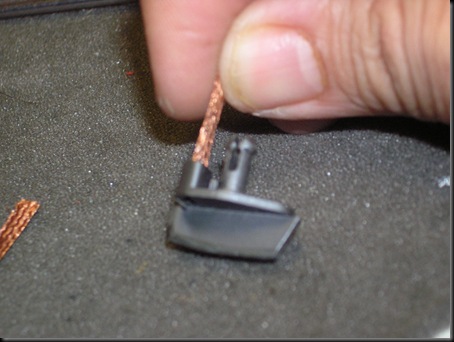

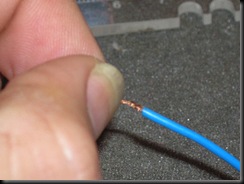

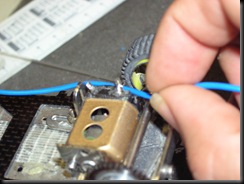

Entramos ya en la instalación eléctrica. Según mi opinión, el tipo de cable que mejor funciona es el de funda de silicona. Lo primero que haremos sera pelar el cable para montar el terminal que conecta con la trencilla, el trozo de funda a eliminar debe ser de aproximadamente el doble de longitud del terminal.

Trenzamos los hilos de cobre e introducimos el terminal.

Doblamos hacia arriba la porción de cable sobrante.

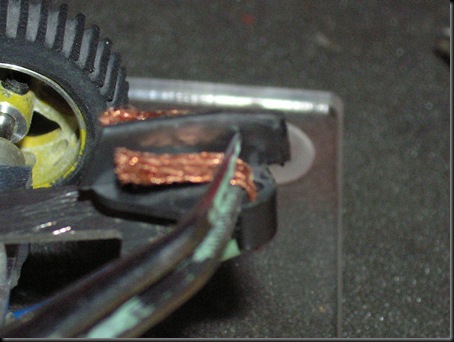

Introducimos la trencilla en la guia algo mas de la mitad.

Ahora colocaremos el cable y terminal que preparamos anteriormente, lo apuntamos en su agujero con la parte de cable sobrante en contacto con la trencilla, dicha trencilla apenas debe sobresalir por la parte superior del terminal. Terminamos de introducir ambas cosas de forma conjunta, si la trencilla se atasca tiraremos de ella por la puta contraria. Repetiremos estos pasos con la otra trencilla/cable.

Cada vez mas fabricantes incluyen una pieza como tope de recorrido inferior del brazo de guia. esto se debe a que a partir de un punto de ese recorrido el muelle deja de actuar y el brazo queda “loco”. Esta situación se suele producir al salirnos de pista y volcar, complicando la actuación de las asistencias y haciéndonos perder un tiempo importante. Si cuentas con dicha pieza basta con ajustarla, normalmente mediante un tornillo, en caso contrario la correcta longitud de los cables nos evitara problemas.

En este punto el brazo de guia no trabaja:

Para tener una referencia valida en ese sentido yo suelo calzar el chasis con una pila de 9V o algo de una altura similar y giro la guia hacia en lado contrario del cable a cortar.

Presento el cable al terminal correspondiente del motor, lo corto y elimino un poco de funda, repito lo mismo con el otro cable.

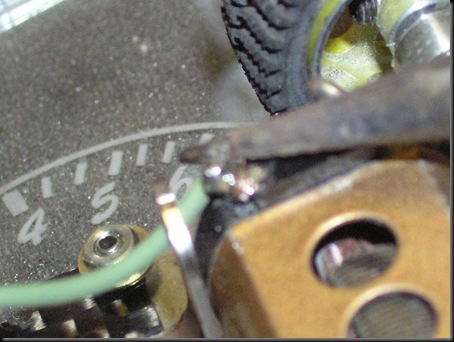

Llega el momento de soldar, para ello recomiendo utilizar un soldador con una potencia mínima de 35W. Si no queremos tener problemas con las soldaduras antes de unir las partes debemos estañarlas. Calentamos el cable hasta que el estaño se funda y corra por el y lo mismo con el terminal del motor.

Ya podemos soldar.

En un post anterior os comente la forma en que se debe soldar los cables para respetar el estándar de polaridad en un motor en línea, ahora veréis como hacerlo con uno en angulo o a 0 grados. Como podeis ver en la siguiente foto el cable, azul, que parte de la trencilla derecha se debe soldar al terminal del motor mas alejado, el otro, verde, al mas cercano.

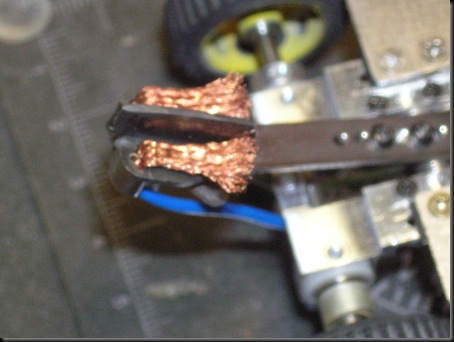

El ultimo paso sera acondicionar las trencillas, primero las doblamos, bien a mano o con la ayuda de unas pinzas de puta fina.

Debido a lo maleable que es el cobre debemos prestar atencion a la longitud de la trencilla, si nos pasamos por exceso la presion sobre la pista nos la doblara hacia arriba y fallara el contacto. Para que esto no ocurra apenas debe sobresalir del plano inferior de la guia, en caso contrario la recortaremos.

Mas o menos esta es la longitud adecuada de la trencilla.

Para terminar nos queda lo que en este mundillo se llama “abrir la trencilla”. Se trata de deshacer una parte del trenzado, para lo que podemos utiliza desde un cutter, una navaja o un alfiler.

Rascamos la trencilla ,con cuidado de no cortar los hilos, aproximadamente de la mitad para atrás.

Este es el resultado final.

No hay comentarios:

Publicar un comentario